Objectif : zéro perte de granulés ! Un audit OCS est un outil essentiel pour aider les entreprises à s'assurer qu'elles respectent les normes environnementales et qu'elles contribuent activement à la prévention des pertes de granulés de plastiques.

L'Opération Clean Sweep (OCS) est une initiative internationale conçue pour réduire la pollution plastique en évitant la dispersion de granulés, de flocons et de poudre de plastique dans l'environnement. Lancée par l'industrie du plastique, cette opération a été adoptée par de nombreuses entreprises à travers le monde, dont Solvay.

Le programme vise à améliorer la gestion des matériaux plastiques tout au long de la chaîne de production, contribuant ainsi à la protection des écosystèmes et à la réduction de la pollution sous-marine. Les partenaires français sont aujourd’hui Polyvia (Union des transformateurs de polymères), Elipso (association professionnelle représentant les fabricants d’emballages plastique) et Plastics Europe (association professionnelle de l’industrie des plastiques en Europe).

Pour structurer l’approche OCS, une checklist est disponible et voici ici un aperçu :

- Chapitre 0 : S’engager à faire du « Zéro perte de granulés, flocon et poudre » une priorité

- Chapitre 1 : Améliorer l’aménagement du site afin de prévenir tout déversement

- Chapitre 2 : Elaborer et publier des procédures internes afin de parvenir au « zéro perte de granulés »

- Chapitre 3 : Former et sensibiliser les employés à la prévention des déversements, aux mesures de confinement, au nettoyage et à l’élimination.

- Chapitre 4 : Nous soumettre régulièrement à des audits de performance

- Chapitre 5 : Respecter toutes les réglementations locales et nationales en vigueur en matière de confinement des granulés

- Chapitre 6 : Encourager les partenaires (fournisseurs, prestataires, clients, entreprises de recyclage) à poursuivre les mêmes objectifs.

Déroulement type d’un audit OCS :

1. Préparation de l'Audit

Avant l'audit, l'entreprise doit se préparer en compilant toute la documentation nécessaire (quelques exemples sont indiquées) telle que :

- L’engagement à prévenir les pertes de granulés, flocons et poudre plastiques signé par la Direction du site et les objectifs de performance OCS

- Une analyse des risques visant à identifier les déversements/pertes potentiels (ex. : modèle du bow-tie)

- Les procédures internes/instructions concernant :

-la description des rôles, responsabilités et mesures en cas de déversement / perte de granulés

-l’information aux organismes de réglementation (si des autorisations l’exigent)

-la veille réglementaire

- le nettoyage, l’utilisation des équipements de nettoyage et l’élimination des granulés après un incident afin d’éviter toute incidence sur l’environnement

- la réalisation d’audits internes

- Les enregistrements de formation des employés,

- Les rapports d'incidents ou de déversements,

- Les plans de maintenance préventive des installations et équipements

- Le suivi des KPI et la démonstration de l’amélioration continue OCS

2. Réunion d'Ouverture

L'audit commence par une réunion d'ouverture entre l'auditeur et les représentants de l'entreprise. Cette réunion a pour but de :

- Présenter les objectifs et le périmètre de l'audit,

- Expliquer la méthodologie qui sera utilisée,

- Définir le calendrier des activités de l'audit,

- Répondre aux questions ou préoccupations de l'entreprise.

3. Examen Documentaire

L'auditeur examine ensuite la documentation fournie par l'entreprise pour évaluer si les procédures en place sont conformes aux exigences de l'OCS. Cet examen permet de vérifier :

- La clarté et la pertinence des procédures de prévention des pertes de granulés,

- La fréquence et la qualité des formations dispensées aux employés,

- L’existence de procédures de suivi et de réaction en cas d’incident.

4. Inspection sur Site

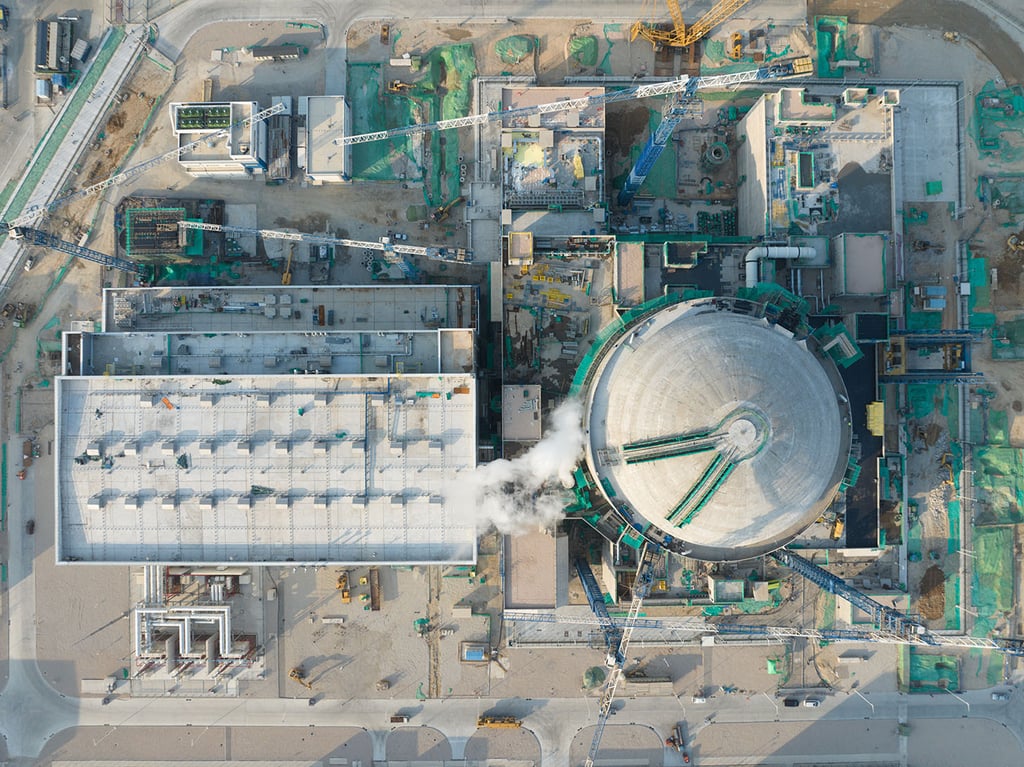

Une partie cruciale de l'audit est l'inspection sur site, où l'auditeur observe directement les pratiques de manipulation des granulés plastiques dans les installations de l'entreprise. Cette inspection inclut les zones extérieures (ex. : Déchargement/Chargement, avaloirs des eaux pluviales, réseaux des eaux usées,…) et les zones intérieures du site (ex. : lignes de production) :

- L'examen des zones de production : L'auditeur vérifie si des mesures adéquates sont en place pour contenir les granulés plastiques, comme des barrières physiques, des systèmes de capture, ou des plans de nettoyage d'urgence.

- L'examen des installations de stockage : Il s'assure que les granulés sont stockés de manière sécurisée pour prévenir toute fuite.

- Observation des pratiques de manutention et de transport : Il observe comment les granulés sont manipulés et transportés au sein du site, en vérifiant que les employés suivent les bonnes pratiques et les transporteurs (protocoles de déchargement des matières premières et chargement des produits finis)

- Entretien avec les employés : L’auditeur peut interroger les employés pour évaluer leur compréhension des procédures OCS et leur adhésion aux pratiques de prévention.

5. Analyse des Résultats et Discussion

Après l'inspection sur site, l'auditeur analyse les observations recueillies et les compare aux exigences de l'OCS. Il identifie les points forts et les non-conformités, c’est-à-dire les écarts par rapport aux bonnes pratiques attendues.

6. Réunion de Clôture

Une fois l'audit terminé, une réunion de clôture est organisée pour présenter les conclusions préliminaires à l'équipe de l'entreprise. Cette réunion permet de :

- Discuter des points forts identifiés,

- Aborder les non-conformités et proposer des actions correctives,

- Fixer un calendrier pour la mise en œuvre des améliorations,

- Répondre aux questions de l'entreprise concernant les observations.

7. Rapport d'Audit

L'auditeur rédige ensuite un rapport d'audit détaillé, qui résume les observations, les non-conformités, et les recommandations pour améliorer la mise en œuvre du programme OCS.

Ce rapport est ensuite remis à l'entreprise, qui est responsable de l'exécution des actions correctives.

8. Suivi et Mise en Œuvre des Actions Correctives

Si des non-conformités ont été identifiées, l'entreprise doit mettre en œuvre des actions correctives dans un délai convenu. Un audit de suivi peut être programmé pour vérifier que ces actions ont été mises en place efficacement.

Conclusion

L'Opération Clean Sweep est bien plus qu'une simple initiative de gestion des déchets. C'est un engagement global qui apporte des bénéfices significatifs pour l'environnement et pour les entreprises participantes. En réduisant la pollution plastique, en améliorant leur image de marque, en réduisant les coûts et les risques, et en assurant la conformité aux régulations, les entreprises qui adoptent l'OCS jouent un rôle clé dans la création d'une industrie plastique plus responsable et durable.

"L’OCS est plus facile à intégrer à une entreprise certifiée ISO 14001 avec des procédures déjà en place" conclut Robert Zaragoza.