愛知県豊川市に2拠点、愛知県新城市に1拠点の計3拠点で、住宅用金物部品や自動車用部品を製造している宇都宮工業株式会社。

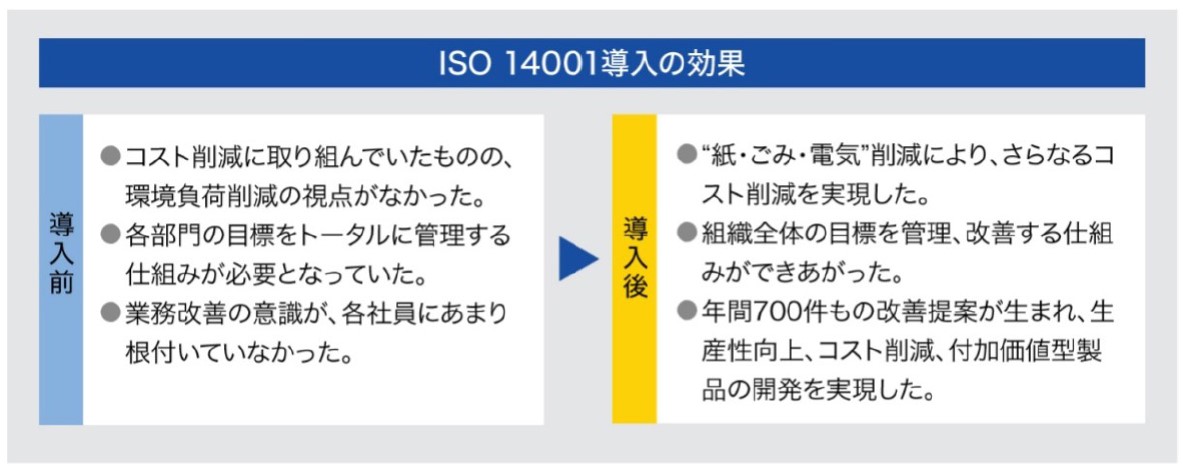

ISO 14001を導入して以来、改善活動が活発に行われ、生産性向上やコスト削減、付加価値型製品の開発などを実現している。(取材年月:2012年9月)

改善の視点が根付き、生産性向上やコスト削減を実現

宇都宮工業株式会社では、取引先である住宅メーカーでISO 14001が仕入先評価基準となっていたことから、2004年にISO 14001の認証を取得した。その後、2年程で“紙・ごみ・電気”削減の成果を出した。さらに、ISO 14001を業務改善のツールとして活用しはじめ、生産性向上、コスト削減を経営目標として、ISO14001で組織全体を管理することとなった。そして、部門間の相互監査や、改善提案報奨制度に取り組む中で、社員からは1人平均年間10件、計700件以上の改善提案が出されるようになり、様々な部門・工程で生産性向上やコスト削減を実現していった。さらには、改善の視点が根付いたことにより、工期短縮に役立つ住宅用部品など高付加価値商品を続々と開発し、受注増にもつながっている。

ISO 14001を業務改善のツールに

ISO 14001認証取得のきっかけは、取引先の住宅メーカーの意向ではあったが、

同社では当初からISO 14001を経営ツールとして活用しようという強い想いを持っていたと、代表取締役社長 土井 昌司氏は語る。

「例えば、生産部門では生産性の向上、生産管理部門は在庫及び物流のスリム化、営業部門ではスピードある提案力の向上など、各部門の目標は設定していましたが、それを組織全体で管理していくための方策を検討していまいた。ISO 14001は組織管理のツールとして最適なものでした。」

そして、2004年にISO 14001認証を取得した後、まず“紙・ごみ・電気”の削減に取り組んだ。自動車用部品の製造を行っていたためにコスト削減の意識は強かったが、材料や電気の削減など、環境負荷の低減とリンクさせて取り組むことで、社員たちの理解が進み、より大きなコスト削減効果が生まれたという。

さらに、“紙・ごみ・電気”の削減についてある程度の成果が生まれると、ISO 14001を本格的な業務改善ツールへと移行させていった。

『宇都宮工業株式会社様 事例紹介』

>>続きはこちらから(PDFダウンロード)